固化温度控制

固化温度对硅胶的固化效果和性能有直接影响。大多数灌封硅胶需要在特定的温度范围内进行固化,通常是在室温或加热固化。固化温度过低可能导致硅胶未完全固化,影响其物理性能和电气绝缘性能;温度过高则可能导致硅胶过早固化,出现气泡、裂纹等问题。

固化时间把控

固化时间的长短也与硅胶的类型和固化环境密切相关。不同类型的灌封硅胶固化时间不同,室温固化硅胶可能需要24小时,而加热固化硅胶则可能在较短的时间内完成固化。固化时间过短可能导致硅胶未能完全固化,影响封装效果;过长的固化时间则可能浪费能源或导致硬度过高,影响后续加工。

环境湿度控制

湿度对硅胶固化也有一定的影响,尤其是一些需要空气中的湿气才能固化的硅胶。若湿度过低,固化过程可能会受到影响,导致固化不完全;而过高的湿度则可能导致硅胶表面出现水分、气泡或其它缺陷。在固化过程中,需要确保环境的湿度适宜,避免过于潮湿或干燥的环境。

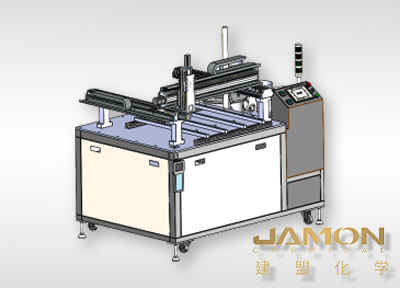

避免气泡和杂质

气泡是固化过程中常见的问题,尤其是在灌封过程中。如果在灌封硅胶时未能完全去除气泡,固化后可能导致电子元件的封装不完整或影响绝缘性能。为了避免气泡的产生,可以采用真空脱泡设备,或者选择低粘度、高流动性的硅胶。

固化前的混合均匀

灌封硅胶通常由多个成分混合而成,若在固化前未能将硅胶与催化剂、填料等充分混合,可能会导致固化不均匀或性能不稳定。为了确保混合均匀,可以使用专业的混合设备,确保所有成分充分融合。

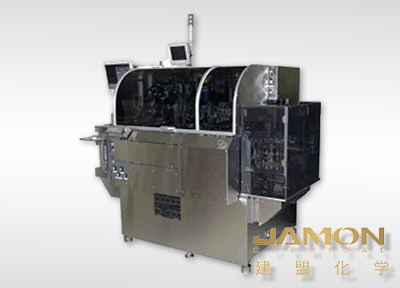

选择合适的固化方式

根据硅胶的类型和产品需求,选择合适的固化方式也非常重要。常见的固化方式包括室温固化、加热固化和紫外线固化等。不同的固化方式不仅影响固化速度,还可能影响固化后的硅胶性能。

灌封硅胶的固化过程是影响最终产品质量的关键环节。操作人员应严格控制固化温度、时间和环境条件,避免气泡、杂质等问题的出现,以确保灌封硅胶达到预期的性能要求。这不仅能提高生产效率,还能提高产品的可靠性和耐用性。